鋁板賦能新能源汽車:輕量化、高強度與熱管理的技術革命

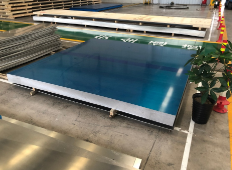

河南明泰鋁業1-8系鋁板帶箔廠家直銷,原廠質保!如果您正在尋找相關產品或有其他任何問題,可隨時撥打我公司服務電話,或點擊下方按鈕與我們在線交流!

- 全國統一服務熱線:166-9212-5552

- 在線咨詢 點擊報價

鋁板在新能源汽車領域具有廣泛的用途,主要體現在車身結構、電池系統、動力總成及底盤系統等方面,其輕量化、高強度和耐腐蝕等特性顯著提升了新能源汽車的性能與能效。以下是具體用途及分析:

1. 車身結構:輕量化與安全性的雙重提升

?覆蓋件應用:鋁板廣泛用于車門、引擎蓋、后備箱蓋等車身覆蓋件。例如,6016鋁合金因抗拉強度超過220MPa且烘烤硬化后強度提升15%,成為外覆蓋件的首選材料,既滿足抗凹性需求,又實現減重40%以上。

?全鋁車身:特斯拉等企業率先采用全鋁車身設計,通過鋁板與擠壓型材的結合,在保證結構強度的同時,顯著降低車身重量。蔚來等國內品牌也跟進全鋁車身技術,提升車輛操控性和續航能力。

?安全性能優化:鋁板的高強度特性(如2000系鋁合金抗拉強度達300MPa以上)在碰撞時能有效吸收能量,減輕行人傷害,同時通過特殊設計(如液壓成形技術)提升車身剛性。

2. 電池系統:減重與散熱的協同優化

?電池殼體:鋁板是電池殼的主要材料,占比達20%-30%。3003鋁板因密度小、易成形,成為電池封裝優選材料;5083鋁板用于側板,6061鋁板用于底盤托盤,共同構建輕量化且高強度的電池結構。

?散熱效率提升:鋁的導熱系數是鋼的3倍,可有效降低電池溫度,延長使用壽命。例如,電池包采用鋁制外殼后,散熱效率提升20%,減少熱失控風險。

?續航能力增強:鋁板減重直接降低能耗。數據顯示,純電動汽車單車用鋁量達292kg,較非純電車型高42%,續航里程因此提升5%-10%。

3. 動力總成:高效與耐久的平衡

?電機殼與電控系統:鋁壓鑄件因導熱性好、重量輕,被廣泛應用于電機殼和電控模塊。例如,鋁制電機殼可降低溫度15℃,提升電機效率3%-5%。

?減速器與傳動部件:鋁合金輪轂和傳動軸通過減重降低轉動慣量,提升加速性能。數據顯示,鋁制輪轂可使車輛百公里加速時間縮短0.2秒。

4. 底盤系統:操控與舒適的升級

?控制臂與轉向節:鋁合金在底盤部件中的滲透率超60%,其高強度特性(如7075鋁合金抗拉強度達572MPa)可減少懸架變形,提升操控穩定性。

?防撞梁與地板:鋁板用于防撞梁可吸收40%以上碰撞能量;地板采用鋁板可減少車內噪音5-8分貝,同時提升車輛剛度10%-15%。

5. 創新應用:技術驅動的材料升級

?鋁鋰合金:部分高端車型開始采用鋁鋰合金(密度比普通鋁低5%),進一步減重10%-15%,同時保持抗疲勞性能。

?再生鋁技術:通過回收廢鋁(碳排放降低95%)生產汽車板,既降低成本又符合環保要求。例如,寶馬集團使用再生鋁使電池殼碳排放減少22.2萬噸/年。

市場趨勢與挑戰

?需求增長:全球汽車鋁板需求預計從2020年的150萬噸增至2026年的330萬噸,年均復合增長率10%,其中新能源汽車占比超60%。

?技術瓶頸:6xxx系鋁合金熱處理設備(如氣墊式連續熱處理爐)仍依賴進口,國內企業需突破設備國產化率不足30%的局限。

?成本壓力:鋁板價格較鋼板高40%-60%,企業需通過規模化生產(如南山鋁業年產能達40萬噸)和工藝優化(如連鑄連軋法)降低成本。